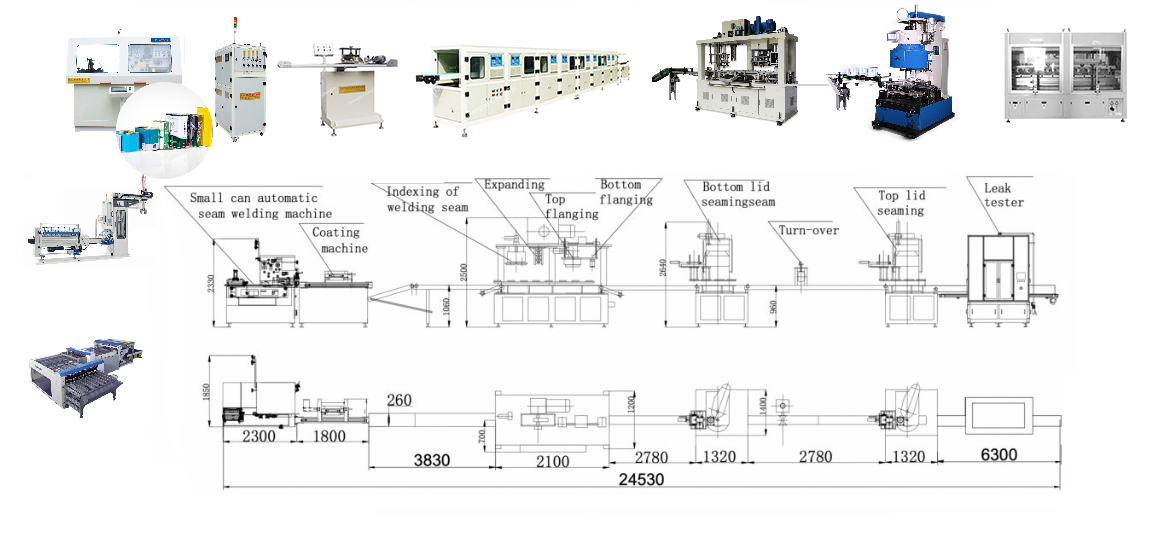

Automatische Produktionslinie für rechteckige Dosen (1-5L)

Automatische Produktionslinie für rechteckige Dosen (1-5L)

Produktionsvideo

Derautomatische Produktionslinie für rechteckige Dosen (1-5 l)ist geeignet für die automatische Produktion von rechteckigen Dosen mit einem bis 5 Litern Volumen.

Die Maschinen sindanpassbarJe nach Dosengröße und technischen Anforderungen können beispielsweise Transfersystem, Förderband und Palettiersystem entfallen.

Einfacher Bedienungsprozess

1. Platzieren Sie diezugeschnittene DosenkörpermaterialienDie Zinnrohlinge werden vom Vakuumsauger auf den Zuführtisch der automatischen Widerstandsschweißmaschine befördert und nacheinander zur Zuführwalze transportiert. Von dort gelangt der einzelne Zinnrohling zur Rundungswalze, wo er abgerundet wird, und anschließend zur Rundungsformvorrichtung.

2. Der Körper wird in den Widerstand eingespeist.Schweißmaschineund führen Sie die Schweißarbeiten nach der genauen Positionierung durch.

3. Nach dem Schweißen wird der Dosenkörper automatisch dem rotierenden Magnetförderer zugeführt.Beschichtungsmaschinefür Außenbeschichtung, Innenbeschichtung oder Innenpulverbeschichtung, was davon abhängtdie unterschiedlichen Bedürfnisse der KundenEs wird hauptsächlich dazu verwendet, dieseitliche Schweißnahtliniedurch Einwirkung von Luft und Rostbildung.

4. Der Dosenkörper wird dann dem kleinenKombinationsmaschine für rechteckige DosenDer Dosenkörper befindet sich in aufrechter Position und durchläuft das Aufrichtförderband. Er wird mittels der Klemmen der ersten automatischen Seitenschweißnaht-Indexierstation zugeführt.

5. Die zweite Station istQuadrat erweiternSobald der Dosenkörper in Position ist, wird er auf dem von einem Servomotor gesteuerten Dosenkörper-Hebetablett zur quadratischen Aufweitform befördert, um dort die quadratische Aufweitung durchzuführen.

6. Die dritte Station besteht darin,Kann Gehäuse untere FlanschDie Bodenbördelung: Die Dose wird mittels eines Hebetabletts zur Bodenbördelungsform befördert, die sich im oberen Teil der Maschine befindet.

7. Die vierte Station besteht darin,oberer Flansch des DosenkörpersDie obere Bördelung: Der obere Zylinder presst den Dosenkörper in die Position der oberen Bördelform. Sowohl die obere als auch die untere Bördelung des Dosenkörpers werden jeweils von vier Zylindern angetrieben.

8. Die fünfte Station istautomatische BodenvernähungNach den oben genannten fünf Schritten wird der Dosenkörper mithilfe einer Dosenwendemaschine auf und ab bewegt, anschließend erfolgt die obere Falzung. Dieser Vorgang ist derselbe wie der Vorgang der unteren Falzung.

Zum Schluss wird die fertige Dose per Förderband transportiert zuautomatische LeckteststationNach genauer Prüfung der Luftquellen werden nicht qualifizierte Produkte erkannt und in einen festgelegten Bereich gebracht, während qualifizierte Produkte zur Verpackungsstation für die Endverpackung gelangen.

Zusammensetzung und technische Parameter

DerDuplex-Metallschneidemaschine or Blechschneidemaschineist eines der wichtigsten Ausrüstungsteile in einemProduktionslinie für 3-teilige DosenEs handelt sich um die erste Station der Dosenfertigungslinie. Sie dient zum Zuschneiden von Weißblech oder Edelstahlblech zu Dosenrohlingen in der gewünschten Größe oder zu Streifen für Dosendeckel. Eine hochwertige Duplex-Schneidemaschine ist der erste Schritt zu einer optimalen Lösung für Metallverpackungsfabriken. Vielseitigkeit, Präzision und Robustheit sind die Grundanforderungen an eine Duplex-Schneidemaschine.

Die Längsteilanlage besteht aus Zuführung, Schere, elektrischer Steuereinheit, Vakuumpumpe, Lader und Schärfvorrichtung. Die multifunktionale Längsteilanlage ist vielseitig einsetzbar und kann automatisch zuführen.automatisches vertikales und horizontales SchneidenDuplex-Erkennung und elektromagnetische Zählung.

Kurz gesagt, funktioniert eine automatische Duplex-Schneidemaschine im folgenden Verfahren:

1. Automatischer Blatteinzug

2. Vertikales Schneiden, Konvektion und Positionierung, Horizontales Schneiden

3. Sammeln und Stapeln

| Frequenzbereich | 120-320 Hz | Schweißgeschwindigkeit | 6-36 m/min |

| Produktionskapazität | 30–200 Dosen/Minute | Bereich des Dosendurchmessers | Φ52-Φ99mm & Φ65-Φ180mm |

| Bereich der Dosenhöhe | 55-320 mm | Anwendbare Materialien | Weißblech, Stahlblech, Chromblech |

| Materialstärke | 0,16–0,35 mm | Anwendbarer Kupferdrahtdurchmesser | Φ1,38 mm, Φ1,5 mm |

| Kühlwasser | Temperatur: ≤20℃ Druck: 0,4–0,5 MPa Durchfluss: 10 l/min | ||

| Leistung | 40 kVA | Dimension(L*B*H) | 1750 x 1500 x 1800 mm |

| Nettogewicht | 1800 kg | Pulver | 380 V ± 5 % 50 Hz |

Derautomatische Dosenkörperschweißmaschineist das Herzstück jeder dreiteiligen Dosenproduktionslinie. Sie formt die Rohlinge für die Dosen in ihre endgültige Form.GrundformUndSchweißen der NahtüberlappungUnser Superwima-Schweißprinzip benötigt nur eine minimale Überlappung von wenigen Zehntelmillimetern. Optimale Steuerung des Schweißstroms kombiniert mit präzise abgestimmtem Anpressdruck an der Überlappung. Seit der Markteinführung der neuen Schweißgerätegeneration bestätigen Kunden weltweit ihre große Zufriedenheit mit der herausragenden und hohen Maschinenzuverlässigkeit.wirtschaftlichund eineffiziente ProduktionBei der Herstellung von Aufbauten wurden weltweit neue Industriestandards festgelegt.

Beschichtungssystem

Das Pulverbeschichtungssystem ist eines der von der Firma Changtai auf den Markt gebrachten Pulverbeschichtungsprodukte. Diese Maschine ist speziell für die Sprühbeschichtung von Schweißnähten an Tanks von Dosenherstellern entwickelt worden.

| Modell | CTPC-2 | Spannung und Frequenz | 380 V 3L+1N+PE |

| Produktionsgeschwindigkeit | 5-60 m/min | Pulververbrauch | 8–10 mm und 10–20 mm |

| Luftverbrauch | 0,6 MPa | Kann Körperbereich | D50-200mm D80-400mm |

| Luftbedarf | 100-200 l/min | Stromverbrauch | 2,8 kW |

| Maschinendimension | 1080 x 720 x 1820 mm | Bruttogewicht | 300 kg |

Das Pulverbeschichtungssystem ist eines der von der Firma Changtai auf den Markt gebrachten Pulverbeschichtungsprodukte. Diese Maschine ist speziell für die Sprühbeschichtung von Schweißnähten an Tanks von Dosenherstellern entwickelt worden.

| Kann Höhenbereich | 50-600 mm | Dosendurchmesserbereich | 52-400 mm |

| Walzengeschwindigkeit | 5-30 m/min | Beschichtungsart | Walzenbeschichtung |

| Lackbreite | 8–15 mm 10–20 mm | Hauptversorgung und aktuelle Last | 220 V, 0,5 kW |

| Luftverbrauch | 0,6 MPa 20 l/min | Maschinenabmessungen und Nettogewicht | 2100*720*1520 mm, 300 kg |

Unser Unternehmen setzt fortschrittliche Pulverbeschichtungstechnologie ein, wodurch die Maschine eine neuartige Struktur, hohe Systemzuverlässigkeit, einfache Bedienung, breite Anwendbarkeit und ein hervorragendes Preis-Leistungs-Verhältnis aufweist. Der Einsatz zuverlässiger Steuerungskomponenten, eines Touch-Bedienfelds und weiterer Bauteile sorgt für ein stabileres und zuverlässigeres System.

Die Pulverbeschichtungsanlage nutzt statische Elektrizität, um Kunststoffpulver auf die Schweißnaht des Tankkörpers zu sprühen. Das feste Pulver wird anschließend im Ofen geschmolzen und getrocknet, wodurch eine schützende Kunststoffschicht (Polyester- oder Epoxidharz) auf der Schweißnaht entsteht. Da das Pulver durch elektrostatische Adsorption während des Sprühvorgangs entsprechend der spezifischen Form der Schweißnaht Grate und Unebenheiten vollständig und gleichmäßig abdeckt, schützt es die Schweißnaht wirksam vor Korrosion durch den Inhalt.

Da das Kunststoffpulver gleichzeitig eine hohe Korrosionsbeständigkeit gegenüber verschiedenen chemischen Lösungsmitteln sowie Schwefel, Säure und proteinreichen Lebensmitteln aufweist, eignet sich das Pulversprühverfahren für eine Vielzahl unterschiedlicher Inhalte. Und da das überschüssige Pulver nach dem Sprühen recycelt und wiederverwendet wird, ist die Pulverausnutzungsrate hoch, und es ist derzeit die ideale Wahl für den Schweißnahtschutz.

Was ist eine Nahtbeschichtungsmaschine und wofür wird sie eingesetzt?

Nach dem Schweißen sollten die Innen- und Außennähte mit einer widerstandsfähigen Schutzschicht versehen werden, um Rostbildung zu verhindern. Nasslackiermaschinen für die Nahtbeschichtung lassen sich flexibel an unterschiedliche Anforderungen anpassen. Die Innennaht kann walzen- oder sprühlackiert werden, die Außennaht wahlweise walzen-, sprüh- oder tropfenlackiert. Die Seitennahtbeschichtungsmaschine eignet sich vielseitig für die Schweißnähte von Konservendosen, Getränkedosen, Aerosoldosen und Industrieverpackungen. Die Dosenbeschichtungsanlage ist einfach einzustellen und verbraucht wenig Lack.

Die Lackieranlage ist je nach Beschichtungslösung flexibel. Für die Innenbeschichtung kann sie als Sprüh- oder Walzenbeschichtung, für die Außenbeschichtung als Walzen- oder Tropfbeschichtung ausgeführt werden. Der Dosenhersteller kann die für ihn passende Anlage frei kombinieren.

Anwendung:

Beschichtungsmaschinen finden breite Anwendung in der Dosenherstellung, um die Schweißnähte vor Korrosion und Rost zu schützen. Die Maschine eignet sich für:

1. Allgemeine Linienherstellung

2. Herstellung von 3-teiligen Lebensmittelkonserven

3. Herstellung von Aerosoldosen

4. Herstellung von konischen Eimern oder chemischen Eimern

5. Herstellung von Eimern mit Halsansatz oder Lösungsmittelbehältern

6. Farbdosenherstellung

Förderband-Sprühmaschinen spielen eine bedeutende Rolle in der Dosenherstellung. Durch Automatisierung, multifunktionale Beschichtungsmöglichkeiten, energieeffizientes Design, Qualitätskontrolle und innovative Beschichtungstechnologien bieten diese Maschinen Dosenherstellern effiziente, zuverlässige und wettbewerbsfähige Produktionslösungen.

Eine Induktionshärtungsanlage bzw. Trocknungsanlage für das Dosenkörperschweißen ist ein wesentlicher Bestandteil der Produktionslinie für die Herstellung von Lebensmittel-, Getränke- und Milchpulverdosen. Sie dient zum Trocknen der Dosen nach dem Beschichtungs- oder Bedruckungsprozess und gewährleistet so die ordnungsgemäße Aushärtung und Haftung der aufgebrachten Materialien.

Die Gesamtproduktivität und -qualität des Dosenproduktionsprozesses beruhen auf den effizienten Trocknungsfähigkeiten, der präzisen Temperaturregelung, der kompakten Bauweise, der Energieeffizienz und den Sicherheitsmerkmalen des Härtungssystems.

| Förderbandgeschwindigkeit | 5-30 m/min | Dosendurchmesserbereich | 52-180 mm |

| Förderbandtyp | Flachkettenantrieb | Kühlkanal. Spule | Kein Wasser/keine Luft erforderlich |

| Effektive Heizung | 800 mm * 6 (30 cpm) | Hauptversorgung und aktuelle Last | 380V+N>10KVA |

| Heizungsart | Induktion | Erfassungsdistanz | 5-20 mm |

| Höhere Heizung | 1 kW * 6 (Temperatureinstellung) | Induktionspunkt | 40 mm |

| Frequenzeinstellung | 80 kHz ± 10 kHz | Induktionszeit | 25 Sek. (410 mmHg, 40 CPM) |

| Elektro-Strahlenschutz | Mit Schutzvorrichtungen versehen | Anstiegszeit (MAX) | Abstand 5 mm, 6 Sek., 280 °C |

| Dimension(L*B*H) | 6300*700*1420 mm | Nettogewicht | 850 kg |

Changtai bietet ein modulares System zur Aushärtung der Nahtschutzschicht. Unmittelbar nach dem Auftragen der Lack- oder Pulvernahtschutzschicht wird der Dosenkörper wärmebehandelt. Wir haben fortschrittliche, gas- oder induktionsbetriebene modulare Heizsysteme mit automatischer Temperaturregelung und geschwindigkeitsverstellbaren Förderbändern entwickelt. Beide Heizsysteme sind in linearer oder U-förmiger Ausführung erhältlich.

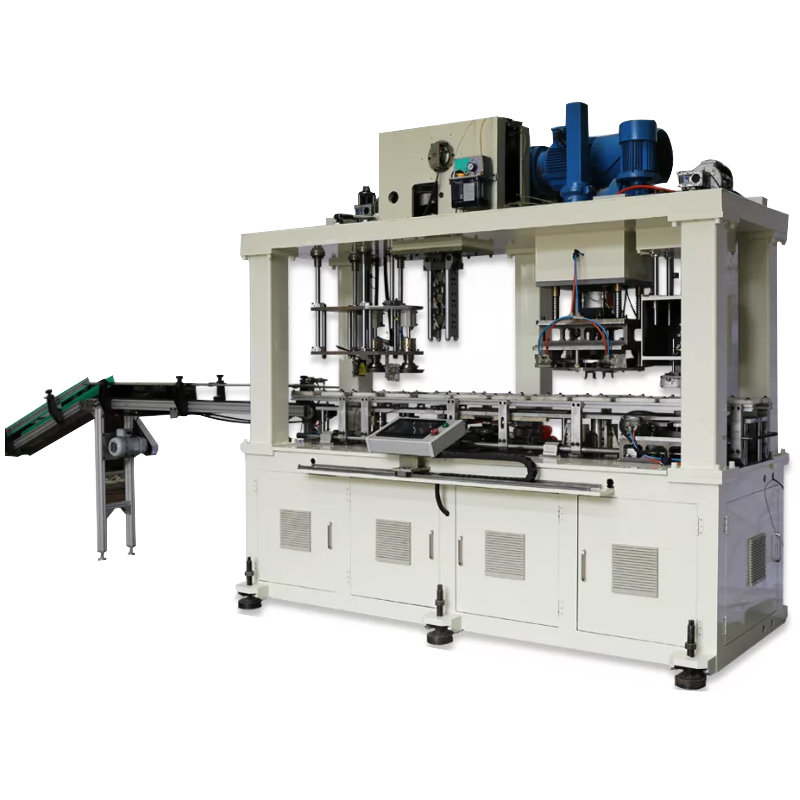

Karosserieformung und -montage

Kombinationsmaschine mit Kastenaufbau

| Produktionskapazität | 30-35 Cent pro Minute | Dosendurchmesserbereich | 110-190 mm |

| Kann Höhenbereich | 110-350 mm | Dicke | ≤0,4 |

| Leistung | 26,14 kW | Druck im Pneumatiksystem: | 0,3–0,5 MPa |

| Größe des Aufrichtförderers | 2250 x 230 x 920 mm | Größe des Zuführbandes | 1580 x 260 x 920 mm |

| Kombinationsmaschinengröße | 2100*1500*2340mm | Nettogewicht | 4T |

| Abmessungen des Elektroschranks | 700 x 450 x 1700 mm | ||

Automatische Dosenverschließmaschine

| Produktionskapazität | 35 Cent pro Minute |

| Diagonalbereich | 50-190 m |

| Dosenhöhenbereich | 80-350 mm |

| Dicke | ≤0,35 mm |

| Gesamtleistung | 5,13 kW*2 |

| Druck im pneumatischen System: | 0,5 MPa |

| Größe des vorderen Förderbandabschnitts | (2740*260*880mm)*2 |

| Größe der Nahtmaschine | (1100*310*950mm)*2 |

| Gewicht der Nahtmaschine | 2,5T*2 |

Unsere Dosenformmaschinen eignen sich für ein breites Anwendungsspektrum, darunter Trennen, Formen, Einziehen, Bördeln, Sicken und Vernähen. Dank schneller und einfacher Umrüstung vereinen sie höchste Produktivität mit erstklassiger Produktqualität und bieten gleichzeitig ein hohes Maß an Sicherheit und effektiven Schutz für die Bediener.

Bei der Herstellung von Konservendosen kommt die Kombinationsmaschine zum Einsatz.

kombiniert die Funktionen Bördeln, Sicken und Nähen in einem Arbeitsgang.

Die Kombinationsmaschine zum Bördeln, Sicken und Falzen ermöglicht einen multifunktionalen, integrierten Arbeitsgang für die Dosenherstellung. Sie führt die Prozesse des Bördelns, Sickens und Falzens durch und vereint mehrere Arbeitsschritte in einer einzigen Maschine, wodurch die Produktionseffizienz und -effektivität deutlich gesteigert werden.

Lecktester

| Erkannter Produktvolumenbereich | 1-5L |

| Geräteluftdruck | 4-6 Bar |

| Druck prüfen | 10-15 kPa |

| Erkennungsgenauigkeit | 0,17 mm |

| Erkennungsgeschwindigkeit | 30 Stück/Minute |

| Gerätegewicht | 1500 kg |

| Abmessungen (L*B*H) | 3200 mm × 950 mm × 2200 mm |

| Eingangsleistung | 380 V / 50 Hz |

Wir bieten Dichtigkeitsprüfgeräte für Dosen aller Größen und Formen sowie für Eimer und Fässer aller Größen an.

Nachdem die Metall- oder Kunststoffbehälter die Dosenproduktionslinie abgeschlossen haben, gelangen sie in eine Dichtigkeitsprüfmaschine, die je nach Art des Behälters als Dosen-, Eimer- oder Fassprüfer bezeichnet wird. Die Dichtigkeitsprüfmaschine prüft die Behälter mit Druckluft. Die Behälter können linear oder rotierend zugeführt werden. Bei Standarddosen oder Eimern, deren Produktionsgeschwindigkeit nicht so hoch ist, empfiehlt sich eine lineare Inline-Dichtigkeitsprüfmaschine. Für Aerosoldosen oder beengte Produktionsräume ist hingegen eine rotierende Dosenprüfmaschine besser geeignet.

Palettiersystem

| Geeignete Arbeitshöhe und Palettengröße | 2400 mm |

| geeignete Palettengröße | 1100 mm × 1400 mm; 1000 mm × 1200 mm |

| Produktionskapazität | 300–1500 Dosen/min |

| Anwendbare Dosengröße | Durchmesser: 50 mm bis 153 mm, Höhe: 50 mm bis 270 mm |

| Anwendbares Produkt | Alle Arten von Weißblechdosen, Glasflaschen und Plastikflaschen |

| Dimension | Länge 15000 mm (ohne Folienverpackung) × Breite 3000 mm × Höhe 3900 mm |

| Stromversorgung | 3 × 380 V 7 kW |

Eine Dosenproduktionslinie endet üblicherweise mit einem Palettierer. Die Eimermontagelinie kann individuell angepasst werden, um Stapel zu gewährleisten, die in den nächsten Schritten palettiert werden können. Manche Kunden lassen diese Aufgabe von Mitarbeitern erledigen.

Kunsthandwerk aus Konservendosen

1-5Lrechteckig Kann Flussdiagramm

Unternehmensprofil

Chengdu Changtai, gegründet 2007, widmet sich seit 20 Jahren der Herstellung von Dosenmaschinen und hat sich zu einem national führenden Technologieunternehmen mit über zehn Patenten entwickelt. Unser erstklassiges Team aus talentierten Ingenieuren und Technikern verfügt über umfassende Erfahrung in der Herstellung von dreiteiligen Dosen sowie in der Forschung und Anwendung optischer, digitaler und elektrischer Technologien für Dosenmaschinen. Die Zertifizierungen nach ISO 9001, SGS und BV machen uns zu einer der bekanntesten Marken für Dosenmaschinen in China.