Automatische Produktionslinie für konische Runddosen (10-25L)

Automatische Produktionslinie für konische Runddosen (10-25L)

Lösung für Metalleimer

Metallene konische Eimer zeichnen sich durch Stapelbarkeit, Langlebigkeit und spezielle Auskleidungen wie Epoxid-Phenol-Klebstoffe für Korrosionsbeständigkeit aus und werden in Branchen wie der Farben-, Chemie-, Lebensmittel- und Pharmaverpackungsindustrie eingesetzt.

Produktionslinie für 10 Metalleimer

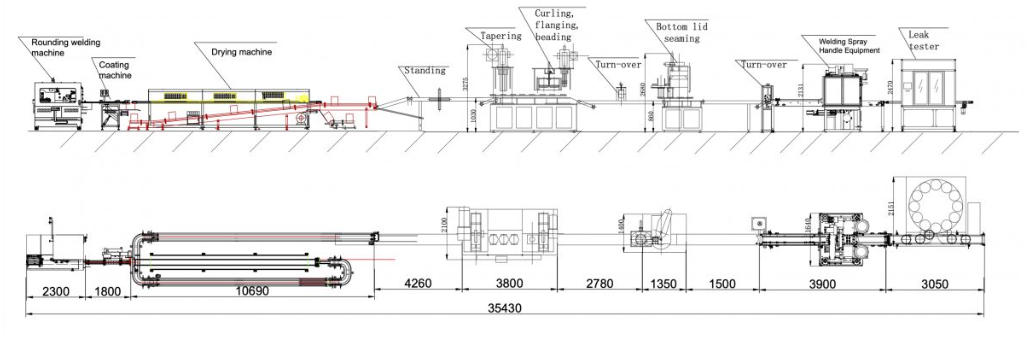

Diese Dosenproduktionslinie istkonzipiert für die automatische Produktion of konischer Eimer mit 10-25 l Fassungsvermögen,

welches sich zusammensetzt ausdrei MetallplattenDie Dose besteht aus Korpus, Deckel und Boden. Sie ist kegelförmig.

Technischer Ablauf:

1. Das Blech zuschneiden

2. Runden & Schweißen

3. Innen- und Außenbeschichtung (innere Pulverbeschichtung und äußere Beschichtung)

4. Trocknungs- und Kühlförderung

5. Konische und expandierende Bördelung

6. Bördeln, Kräuseln, Wulsten

7. Fütterung über den unteren Deckel

8. Nähen

9. Umdrehen

10. Ohrbügelschweißen, Beschichtung und Montage des Griffs

11. Dichtigkeitsprüfung – Verpackung

Automatische Produktionslinie für runde Dosen

Diese Dosenproduktionslinie istkonzipiert für die automatische Produktion of konischer Eimer mit 10-25 l Fassungsvermögen,

welches sich zusammensetzt ausdrei MetallplattenDie Dose besteht aus Korpus, Deckel und Boden. Sie ist kegelförmig.

Technischer Ablauf:

1. Das Blech zuschneiden

2. Runden & Schweißen

3. Innen- und Außenbeschichtung (innere Pulverbeschichtung und äußere Beschichtung)

4. Trocknungs- und Kühlförderung

5. Konische und expandierende Bördelung

6. Bördeln, Kräuseln, Wulsten

7. Fütterung über den unteren Deckel

8. Nähen

9. Umdrehen

10. Ohrbügelschweißen, Beschichtung und Montage des Griffs

11. Dichtigkeitsprüfung – Verpackung

Die Vorteile der konischen Eimerherstellungsmaschine:

1. Ein robuster Gusseisenrahmen, der mit einer Edelstahlverkleidung versehen ist, die fest mit dem Rohrrahmen verbunden ist, macht die Maschine langlebig, stabil und zuverlässig.

2. Das mechanische Getriebesystem ermöglicht eine lebenslange Nutzung bei minimalem Wartungsaufwand.

3. Integration von Vorbiegen, Einkerben und Kantenfalten.

4. Das kompakte Design minimiert und spart wertvollen Platz.

5. Der Betrieb erfolgt vollautomatisch mit hoher Effizienz und Kapazität.

6. Mit dieser Maschine lassen sich durch Werkzeugwechsel Weißblechdosen in verschiedenen Größen herstellen.

7. SPS-Steuerung und benutzerfreundliche Touchscreen-HMI-Oberfläche für einfache Einstellungen.

8. Das Fehlerdiagnosesystem schützt die Maschine vor Schäden.

9. Automatisches Schmiersystem *Automatischer Alarm

10. Diese Maschine kann eigenständig betrieben oder in Ihre bestehende Produktionslinie integriert werden.

Die chinesische Metalleimer-Produktionsmaschine dient zur Herstellung von runden Metalleimern, Fässern und Trommeln mit einem Volumen von 10 bis 25 Litern, beispielsweise für Farbe, Öl oder Klebstoff. Um andere Größen herzustellen, müssen lediglich die Formen der Maschine gewechselt werden. Die Eimergröße kann individuell an Ihre Bedürfnisse angepasst werden.

Betriebsprozess

▶Zuerst werden die zugeschnittenen Dosenrohlinge auf den Zuführtisch der automatischen Widerstandsschweißmaschine gelegt. Sie werden von den Vakuumsaugern einzeln zur Zuführwalze befördert und von dort zur Rundungswalze transportiert.

▶Anschließend wird es der Rundungsformvorrichtung zugeführt, um die Rundung vorzunehmen. Nach der präzisen Positionierung wird der Körper in die Widerstandsschweißmaschine eingeführt und verschweißt.

▶Nach dem Schweißen wird der Dosenkörper automatisch dem rotierenden Magnetförderer der Beschichtungsanlage zugeführt, um je nach Kundenwunsch eine Außen-, Innen- oder Innenpulverbeschichtung aufzutragen. Dies dient hauptsächlich dazu, die seitliche Schweißnaht vor Korrosion zu schützen.

▶Der Dosenkörper sollte, falls er eine Innenbeschichtung oder eine Pulverbeschichtung aufweist, in einem Induktionstrockenschrank getrocknet werden. Nach dem Trocknen wird er einer Kühlvorrichtung zugeführt, um natürlich abzukühlen.

▶Der abgekühlte Dosenkörper wird dann der konischen Eimer-Kombinationsmaschine zugeführt und befindet sich beim Durchlaufen des Aufrichtförderers in aufrechter Position.

▶Der erste Arbeitsgang ist die konische Aufweitung des Dosenkörpers. Sobald sich der Dosenkörper in Position befindet, wird er auf dem von einem Servomotor gesteuerten Dosenkörper-Hebetablett zur konischen Aufweitungsform befördert, um die konische Aufweitung durchzuführen.

▶Schritt 2 ist das Vorbördeln. Schritt 3 ist das Bördeln. Die obere Form ist am Maschinenkörper befestigt, und die untere Form, die auf dem Nockenwellenmodul montiert ist, führt das Bördeln und Bördeln durch, wenn das Nockenwellenmodul angehoben wird. Schritt 4 ist das Sicken.

▶Nach Abschluss der oben genannten vier Schritte führt die automatische Zuführung des Bodendeckels, sobald sie den Dosenkörper erkennt, automatisch einen Bodendeckel auf den Dosenkörper. Anschließend werden sowohl der Dosenkörper als auch der Bodendeckel am Verschließkopf der Verschließmaschine eingeklemmt, um den automatischen Verschließvorgang durchzuführen.

▶Nach dem Verschweißen des Bodens wird es einer automatischen Doppelpunkt-Ohrösenschweißmaschine zugeführt, durchläuft eine automatische Seitenschweißnaht-Indexierung, einen Nockenförderer-Transport, ein mechanisches Farbbrechen und ist außerdem mit automatischen Ohrösen-Vibrationsscheiben ausgestattet, um die präzise Schweißarbeit am konischen Behälter abzuschließen.

▶Anschließend wird der Eimer der Griffherstellungs- und Montagestation zugeführt, um die automatische Griffmontage abzuschließen.

▶Zum Schluss wird die fertige Dose per Förderband zur automatischen Dichtigkeitsprüfstation transportiert.

Durch die präzise Erkennung der Luftquelle werden die nicht qualifizierten Produkte geprüft und dem Nachbearbeitungsbereich zugeführt. Die qualifizierten Eimer gelangen zum Verpackungstisch für die Endverpackung.

Anlagenzusammensetzung der automatischen Produktionslinie für Runddosen

| Erster Schnitt (Mindestbreite) | 150 mm | Zweiter Schnitt (Mindestbreite) | 60 mm |

| Geschwindigkeit (Stück/min) | 32 | Blechdicke | 0,12–0,5 mm |

| Leistung | 22 kW | Stromspannung | 220 V / 380 V / 440 V |

| Gewicht | 21000 kg | Dimension(L*B*H) | 2520 x 1840 x 3980 mm |

| Modell | CTPC-2 | Spannung und Frequenz | 380 V 3L+1N+PE |

| Produktionsgeschwindigkeit | 5-60 m/min | Pulververbrauch | 8–10 mm und 10–20 mm |

| Luftverbrauch | 0,6 MPa | Kann Körperbereich | D50-200mm D80-400mm |

| Luftbedarf | 100-200 l/min | Stromverbrauch | 2,8 kW |

| Maschinendimension | 1080 x 720 x 1820 mm | Bruttogewicht | 300 kg |

| Frequenzbereich | 100-280 Hz | Schweißgeschwindigkeit | 8-15 m/min |

| Produktionskapazität | 25-35 Dosen/Minute | Anwendbarer Dosendurchmesser | Φ220-Φ300mm |

| Anwendbare Dosenhöhe | 220-500 mm | Anwendbares Material | Weißblech, Stahlblech, Chromblech |

| Anwendbare Materialdicke | 0,2–0,4 mm | Anwendbarer Kupferdrahtdurchmesser | Φ1,8 mm, Φ1,5 mm |

| Kühlwasser | Temperatur: 12–20 °C; Druck: >0,4 MPa; Durchfluss: 40 l/min | ||

| Gesamtleistung | 125 kVA | Dimension | 2200*1520*1980mm |

| Gewicht | 2500 kg | Pulver | 380 V ± 5 % 50 Hz |

| Kann Höhenbereich | 50-600 mm | Dosendurchmesserbereich | 52-400 mm |

| Walzengeschwindigkeit | 5-30 m/min | Beschichtungsart | Walzenbeschichtung |

| Lackbreite | 8–15 mm 10–20 mm | Hauptversorgung und aktuelle Last | 220 V, 0,5 kW |

| Luftverbrauch | 0,6 MPa 20 l/min | Maschinenabmessungen und Nettogewicht | 2100*720*1520 mm, 300 kg |

| Brennerleistung | 1-2 kW | Brenneraufheizgeschwindigkeit | 4–7 m/min |

| Geeigneter kleiner Dosendurchmesser | Φ45-Φ176mm | Geeigneter großer Dosendurchmesser | Φ176-Φ350mm |

| Kann Höhe | 45 mm–600 mm | Kühlwasser | >0,4 MPa, 12–20 °C, 40 l/min |

| Luftverbrauch | ≥50 l/min > 0,5 MPa | ||

Automatisches Dosenkörper-Kombinationssystem

| Produktionskapazität | 25-30 cpm | Bereich der Dosen-Durchmesser | 200-300 mm |

| Bereich der Dosenhöhe | 170-460 mm | Dicke | ≤0,4 mm |

| Gesamtleistung | 44,41 kW | Druck im Pneumatiksystem | 0,3–0,5 MPa |

| Größe des Aufrichtförderers | 4260*340*1000mm | Kombinationsmaschinengröße | 3800*1770*3200 mm |

| Größe des Elektroschranks | 700 x 450 x 1700 mm | Gewicht | 9T |